-

Technic Explorer

-

Technische Publikationen

- TI Nr. 1 - Werkseitige Oberflächenausrüstungen von elastischen Bodenbelägen

- TI Nr. 2 - Einfluss von Stuhl- und Möbelgleitern sowie Stuhl- und Möbelrollen

- TI Nr. 3 - Einsatz von elastischen Bodenbelägen in hygienerelevanten Bereichen – Räder und Rollsysteme

- TI Nr. 4 - Sauberlaufzonen: Unfallgefahren mindern und Unterhaltskosten reduzieren

- TI No. 4 - Clean-off zones: Reduce the risk of accidents and decrease maintenance costs

- TI Nr. 5 - Treppensysteme: Leitfaden zur sach- und fachgerechten Sanierung und Belegung

- Tl Nr. 6 - Vertikale Verwendung von elastischen Bodenbelägen

- TI Nr. 7 – Elastische Bodenbeläge auf temperierten Untergründen

- BI Nr. 1 - Reinigung und Pflege

-

FRT-Leitfaden

-

Weitere Dokumente

Kautschuk- / Elastomerbeläge

Bodenbeläge aus Synthesekautschuk

Definition

Das Bindemittel dieser Bodenbeläge stellen Kautschuke dar. Die wichtigsten für Bodenbeläge eingesetzten Kautschuke sind (internationale Kürzeln in Klammern):

- Naturkautschuk (NR)

- Styrol-Butadien-Kautschuk (SBR)

- Nitrilkautschuk (NBR)

Oft werden auch Verschnitte von verschiedenen Kautschuktypen eingesetzt. Zur Erzielung der gewünschten Eigenschaften werden der Kautschukmischung mineralische Füllstoffe zugesetzt, die im Verbund mit dem Bindemittel zu der Belastbarkeit beitragen (verstärkende Wirkung).

Nach der Vulkanisation (Vernetzung mit Schwefel) sind die Fertigprodukte nicht mehr thermoplastisch verformbar. Die übrigen prinzipiellen Mischungsbestandteile sind in der Tabelle aufgeführt.

Eigenschaften und Besonderheiten

Elastomerbodenbeläge zeichnen sich besonders durch ihre außergewöhnliche Verschleißfestigkeit aus. Dies prädestiniert sie für Einsätze in hoch-frequentierten Bereichen, sowie gewerblichen und industriellen Bereichen (z. B. Einsatz von Flurförderfahrzeugen).

Elastomerbodenbeläge sind aber auch in allen Räumen anzutreffen, in denen Anforderungen an das Design bestehen.

- Abriebfest und strapazierfähig, weitgehend zigarettenglutbeständig

- Dauerelastische Eigenschaften

- Bei Kurzeinwirkung resistent gegen verdünnte Säuren und Laugen

- Einige Produkte sind öl- und fettbeständig

- Relativ unempfindlich gegen Kratzer und Einkerbungen

- Je nach Format und Nahtkantenausführung besondere Anforderungen an Klebstoff und handwerkliche Verlegung notwendig

- Hoher Dampfdiffusionswiderstand – nur trockene, belegereife Untergründe zur Klebung geeignet

Einsatzbereiche

- Industrielle Bereiche (in Verbindung mit Reaktionsharzklebestoffen bzw. geeigneten Dispersionsklebestoffen, Eignung für Flurförderfahrzeuge)

- Allgemeine gewerbliche Bereiche (Büros, Flure und Korridore, Kaufhäuser und Ladengeschäfte, Reinräume etc.)

- Krankenhäuser, Arztpraxen, medizinische Bereiche, Altenpflegeheime

- Schulen, Kindergärten

- Schienenfahrzeuge, Schiffe

Roh- und Grundstoffe zur Herstellung von Bodenbelägen aus Kautschuk:

- Kautschuk (Synthese- und / oder Naturkautschuk)

- mineralische, helle Füllstoffe

- Farbpigmente

- Vernetzungssystem aus Schwefel, Zinkoxid, Vulkanisationsbeschleuniger

- Alterungsschutzmittel

- Verarbeitungshilfsmittel (Fettsäuren, Wachse)

Lieferformen von Bodenbelägen aus Kautschuk:

- Homogene und heterogene ebene Elastomerbodenbeläge mit Schaumstoffbeschichtung gemäß DIN EN 1816

- Homogene und heterogene ebene Elastomerbodenbeläge gemäß DIN EN 1817

- Homogene und heterogene profilierte Elastomerbodenbeläge gemäß DIN EN 12199

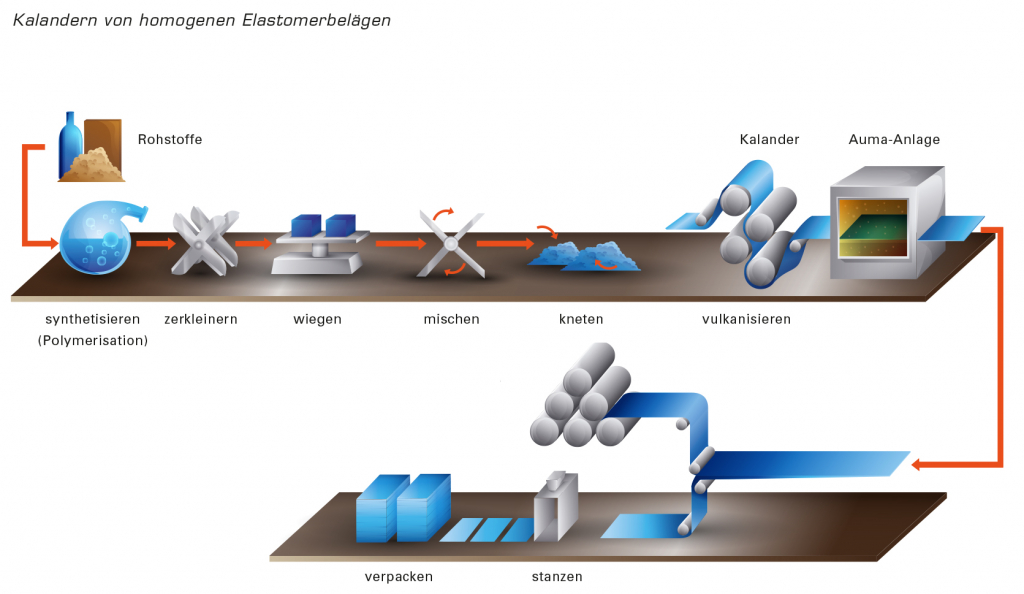

Bei der Produktion werden die verschiedenen Bestandteile der Rezeptur in Knetern intensiv miteinander vermengt.

Die Masse läuft noch über Walzwerke, bis eine möglichst gleichmäßige Verteilung stattgefunden hat.

Diese „Rohfelle“ werden kalandriert und der Vulkanisation

zugeführt.

Durch die Vulkanisation wird aus der thermoplastischen Kautschukmasse das Elastomer. Beläge mit profilierter Oberfläche werden in der Regel unter hohem Druck mit einer Vulkanisierpresse hergestellt; Bahnenware auf Durchlaufmaschine (Auma).

Polyurethan-Bodenbeläge

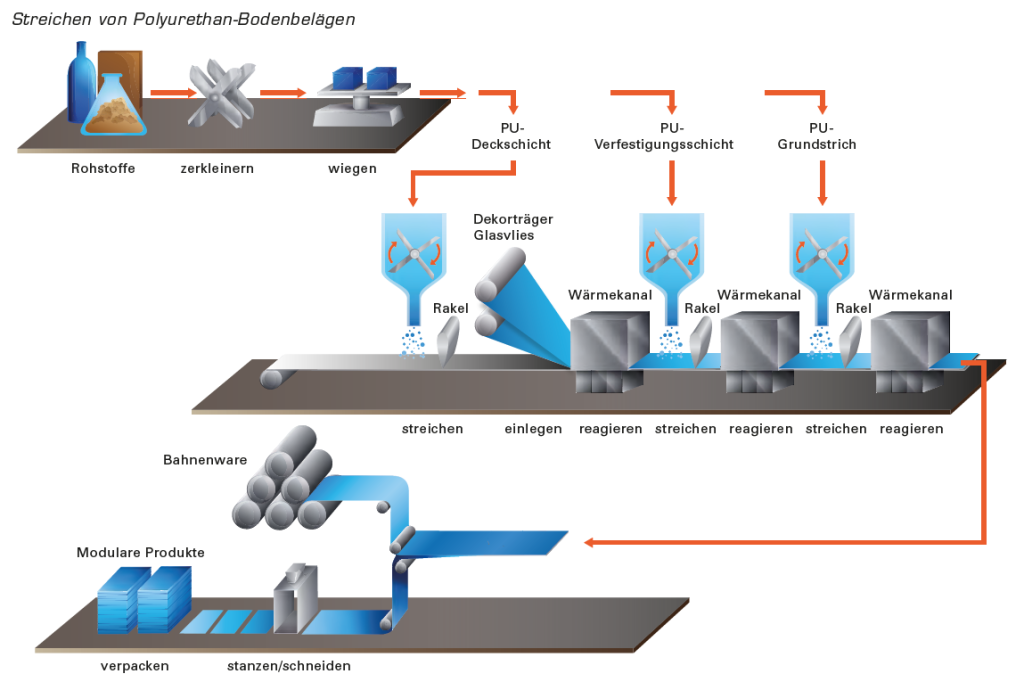

Die Herstellung von Polyurethanbodenbelägen erfolgt über eine Polyadditionsreaktion unter Zuführung von petrochemischen oder biologisch gewonnenen Polyolen und Isocyanaten. Als Füllstoff wird in der Regel Kreide verwendet.

Polyurethan ist einer der hochwertigsten und vielseitigsten Kunststoffe unserer Zeit: Polyurethan-Bodenbeläge werden üblicherweise in einem sogenannten Streichverfahren hergestellt.

Unter dem Begriff Polyurethan-Bodenbeläge werden Bodenbeläge aus Polyurethan mit duroplastischen Eigenschaften zusammengefasst. Unterschieden werden homogene und heterogene Bodenbeläge.

Homogener Bodenbelag aus Polyurethan – Bodenbelag, mit einer oder mehreren Schicht(en) gleicher Zusammensetzung aus Polyurethan.

Heterogener Bodenbelag aus Polyurethan, bestehend aus einer Nutzschicht und anderen kompakten Schichten aus Polyurethan, die sich in Zusammensetzung und/oder Design unterscheiden und Dekor- und Stabilisierungseinlagen enthalten können.

Roh- und Grundstoffe zur Herstellung von Polyurethan-Bodenbelägen:

- oleochemisch (auf Basis von Rizinusöl) oder petrochemisch gewonnene Polyole und Isocyanate (Salze)

- Cellulose

- mineralische Füllstoffe (Kreide)

Eigenschaften und Besonderheiten:

- Abriebfest und sehr strapazierfähig

- Hohe Kratzbeständigkeit

- Resistent gegen Verbrennungen der Oberfläche durch Schuhe oder Räder

- Weitgehend zigarettenglutbeständig

- Geruchsneutral

- Duroplastische und dauerelastische Eigenschaften, das heisst nahezu 100% Wiedererholungsvermögen nach Belastung und nahezu keine bleibenden Materialveränderungen unter thermischen und klimatischen Einflüssen

- Reinigungsfreundliche Oberfläche

- Nahezu uneingeschränkte Dekorvielfalt

- Antistatisch

- Schwer entflammbar

- Hohe Dimensionsstabilität

- Gute Chemikalienbeständigkeit

- Rutschhemmend

- Feuchtigkeitsresistent

- Thermisch verfugbar

Lieferformen von heterogenen Polyurethan-Bodenbelägen:

- Bahnenware

- Planken und Fliesen

Nach DIN EN 16776 Heterogene elastische Polyurethan Bodenbeläge

Einsatzbereiche

- In medizinischen Bereichen mit hohen Anforderungen an Hygiene und Prophylaxe dank der dichten und reinigungsfreundlichen Oberfläche und der Möglichkeit der thermischen Nahtkantenabdichtung.

- In Laboren mit Anforderungen an die Chemikalienbeständigkeit.

- Für Flächen mit intensiver Nutzung und hohen Anforderungen an die Strapazierfähigkeit des Bodenbelags wie Schulen, Gewerberäume, Ladengeschäfte und Kaufhäuser