-

Technic Explorer

-

Technische Publikationen

- TI Nr. 1 - Werkseitige Oberflächenausrüstungen von elastischen Bodenbelägen

- TI Nr. 2 - Einfluss von Stuhl- und Möbelgleitern sowie Stuhl- und Möbelrollen

- TI Nr. 3 - Einsatz von elastischen Bodenbelägen in hygienerelevanten Bereichen – Räder und Rollsysteme

- TI Nr. 4 - Sauberlaufzonen: Unfallgefahren mindern und Unterhaltskosten reduzieren

- TI No. 4 - Clean-off zones: Reduce the risk of accidents and decrease maintenance costs

- TI Nr. 5 - Treppensysteme: Leitfaden zur sach- und fachgerechten Sanierung und Belegung

- Tl Nr. 6 - Vertikale Verwendung von elastischen Bodenbelägen

- TI Nr. 7 – Elastische Bodenbeläge auf temperierten Untergründen

- BI Nr. 1 - Reinigung und Pflege

-

FRT-Leitfaden

-

Weitere Dokumente

Verschweißung und Verfugung

In Flächenbereichen mit hygienischen Anforderungen, bei Bodenbelägen mit Feuchtigkeitsbelastungen (Nasssräume), in Räumen mit elektrostatischer Anforderung (ESD) sowie bei Räumen mit intensiver nasser Reinigung (Krankenhaus, öffentlicher Verkehr sowie im öffentlichen Raum) ist ein Verfugen/Verschweißen der Bodenbeläge sinnvoll und notwendig. Die Abdichtung erfolgt ohne den Einsatz von Chemikalien und ist dadurch besonders nachhaltig. Durch die Langlebigkeit und Widerstandsfähigkeit verschweißter Böden eignen sie sich im Objektbereich und im Wohnungsbau.

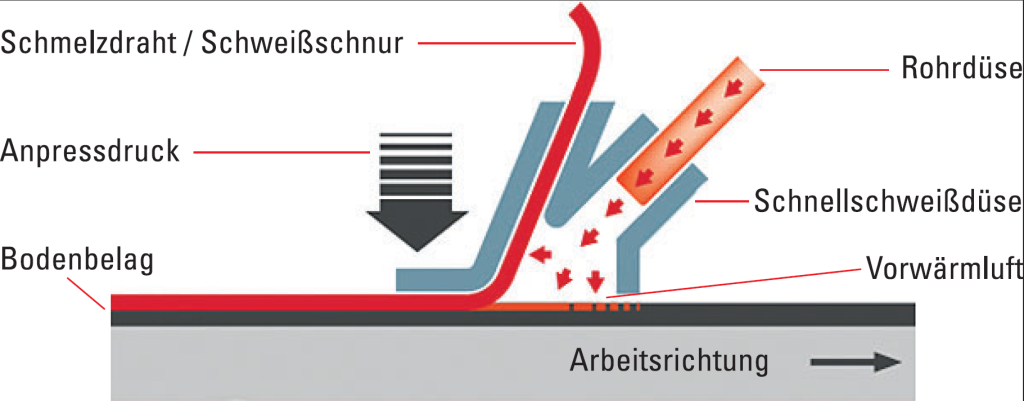

Zum Verfugen von Linoleum-, Kautschuk- und Polyurethan-Belägen wird ein Schmelzdraht (Heisskleber) verwendet, für PVC-Beläge werden Schweißschnüre eingesetzt. Die Durchmesser der Drähte und Schnüre reichen von 3 bis 5 Millimeter wobei 4 mm der meist verwendete Durchmesser ist. Die Drähte und Schnüre, die zum Verschweißen eingesetzt werden, müssen zwingend entsprechend den Vorgaben/Richtlinien der Belagshersteller ausgewählt werden.

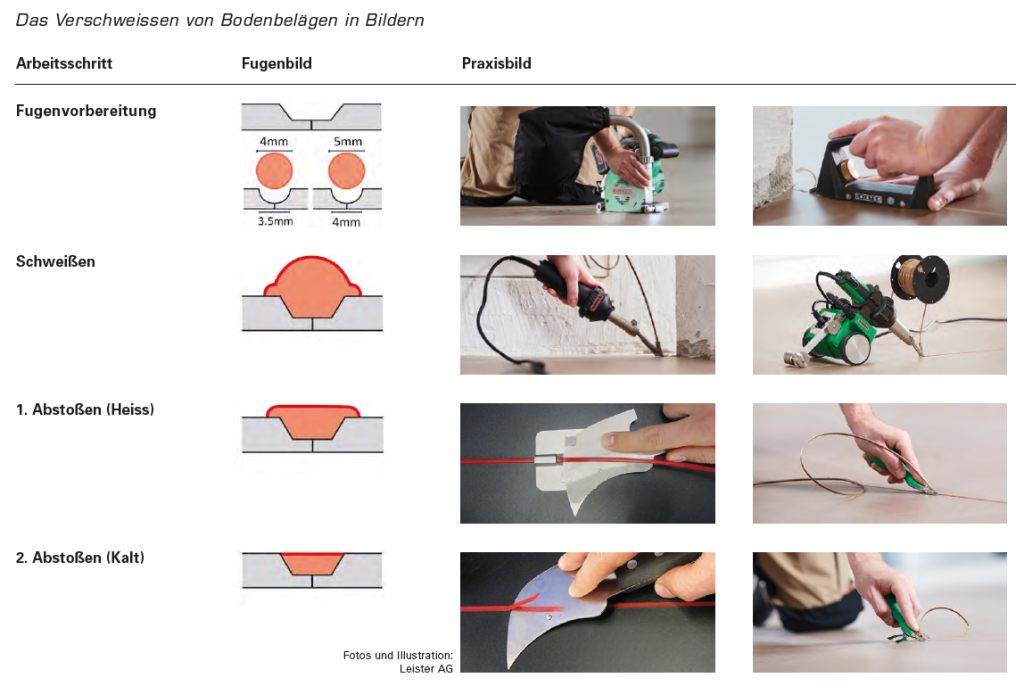

Vor dem Verfugen werden die Nahtkanten mit der Fugenfräse und einem Handfugenhobel auf ca. 2/3 der Belagstärke, max. 2.5 mm, ausgefräst. Die Fugenbreite beträgt bei einem Draht- sowie Schnurdurchmesser von 4 mm ca. 3.5 mm und bei einem Durchmesser von 5 mm ca. 4 mm. Der Fugenquerschnitt kann je nach Fräser rund sowie wie auch trapezförmig sein. Um eine einwandfreie Haftung zu ermöglichen muss die Nut vor dem Verschweißen frei von Staub sowie anderen Rückständen sein.

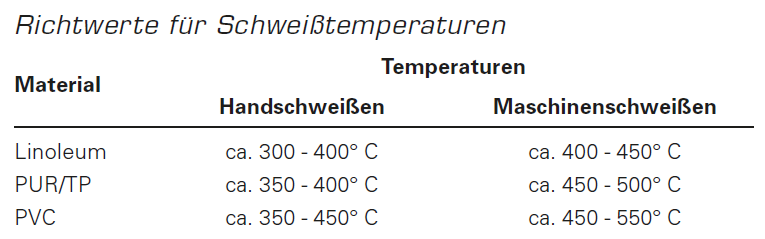

Beim Kunststoffschweißen hängt die Qualität der Naht von dem Anpressdruck, der Geschwindigkeit sowie der Schweißtemperatur ab. Sind alle drei Parameter im Einklang, bildet die Schweißschnur, resp. der Schmelzdraht links und rechts neben der Nut einen kleinen Wulst. Um dies zu überprüfen, wird empfohlen auf einem Reststück eine Testschweißung durchzuführen.

Im Anschluss wird die Schnur mit einem Viertelmond- oder Abstoßmesser in zwei Arbeitsgängen abgestoßen. Der Einsatz des traditionellen Viertelmondmessers setzt aufgrund der grossen Klinge ein Maß an Vorsicht und Übung voraus.

Das erste Abstoßen mit Distanzschlitten erfolgt in der Regel unmittelbar nach der Verschweißung/Verfugung und das zweite Abstoßen nach einer zusätzlichen Abkühlzeit. Dadurch wird ein Absacken der Schweißschnur/des Schmelzdrahtes durch zu frühes Abstoßen vermieden und eine ebene, bündige Oberfläche erzielt.

Auch hier müssen zwingend die Herstellerangaben berücksichtigt werden.

Das Handschweißen sollte in der Fläche durch Schweißautomaten automatisiert werden. Die Schweißapparate gewährleisten einen konstanten Anpressdruck sowie einen steten Vorschub. Das sorgt für eine gleichbleibend hohe Schweißqualität.

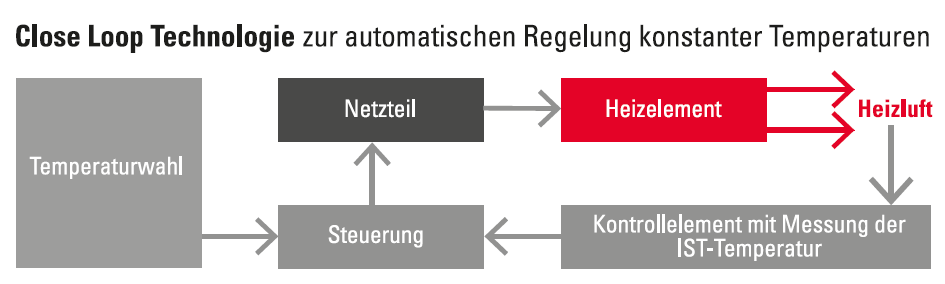

Eine konstante Temperatur und Luftmenge kann durch den Einsatz von Geräten mit geschlossenem Regelkreis erreicht werden. Bei der Close Loop Technologie wird der Ist-Wert kontinuierlich mit dem Soll-Wert abgeglichen und falls nötig automatisch korrigiert. Dies kann gerade bei Spannungsschwankungen auf der Baustelle entscheidend sein.

Bei Geräten mit offenem Regelkreis bleibt die Temperatur bei Spannungsschwankungen nicht konstant, was zu Fehlschweissungen führen kann.

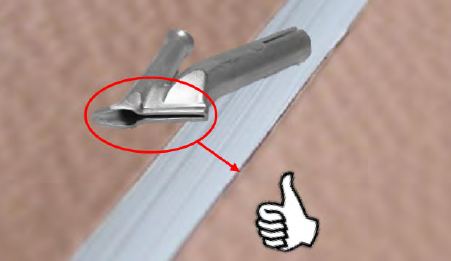

Die Oberflächengüte des Bodenbelages wird auch durch die Wahl der passenden Düse beeinflusst. Um ein optimales Schweißbild zu erhalten, ist die Auswahl der Düse, bzw. die Breite der Düse auf die Belagseigenschaften abzustimmen.

Beachten Sie die Angaben der Hersteller.