-

Technic Explorer

-

Technische Publikationen

- TI Nr. 1 - Werkseitige Oberflächenausrüstungen von elastischen Bodenbelägen

- TI Nr. 2 - Einfluss von Stuhl- und Möbelgleitern sowie Stuhl- und Möbelrollen

- TI Nr. 3 - Einsatz von elastischen Bodenbelägen in hygienerelevanten Bereichen – Räder und Rollsysteme

- TI Nr. 4 - Sauberlaufzonen: Unfallgefahren mindern und Unterhaltskosten reduzieren

- TI No. 4 - Clean-off zones: Reduce the risk of accidents and decrease maintenance costs

- TI Nr. 5 - Treppensysteme: Leitfaden zur sach- und fachgerechten Sanierung und Belegung

- Tl Nr. 6 - Vertikale Verwendung von elastischen Bodenbelägen

- TI Nr. 7 – Elastische Bodenbeläge auf temperierten Untergründen

- BI Nr. 1 - Reinigung und Pflege

-

FRT-Leitfaden

-

Weitere Dokumente

PVC-Beläge

Roh- und Grundstoffe zur Herstellung von PVC-Bodenbelägen:

Lieferformen von PVC-Bodenbelägen:

- Erdöl (Ethen)

- Steinsalz (Natriumchlorid)

- Weichmacher

- Kreide (Kalziumcarbonat) als Füllstoff erhöht die Maß- und Formstabilität

- Stabilisatoren schützen vor thermischer Zerstörung, vor UV-Strahlungsbelastung sowie Alterung

- Pigmente, Farbstoffe

- Antistatica

- ggf. Schichtträger aus Glasvlies

- Homogene und heterogene PVC Bodenbeläge in Bahnen und Fliesen/Platten gemäß DIN EN ISO 10581 (homogen) und DIN EN ISO 10582 (heterogen)

- PVC-Bodenbeläge mit einem Rücken aus Jute oder Polyestervlies oder auf Polyestervlies mit einem Rücken aus PVC in Bahnen und Fliesen/Platten gemäß DIN EN 650

- PVC-Bodenbeläge mit einer Schaumstoffschicht gemäß EN 651

- Heterogene PVC-Bodenbeläge mit Schaumstoff gemäß ISO 11638

- PVC-Bodenbeläge mit einem Rücken auf Korkbasis gemäß DIN EN 652

Homogene PVC-Bodenbeläge

Einschichtige Beläge mit einer Materialzusammensetzung und Dessinierung und mehrschichtige Beläge mit ähnlicher Materialzusammensetzung.

Heterogene PVC-Bodenbeläge

Das sind mehrschichtige Beläge mit einer Nutzschicht und einer oder mehreren Schichten.

Dabei bestehen die Schichten aus unterschiedlichen Materialzusammensetzungen.

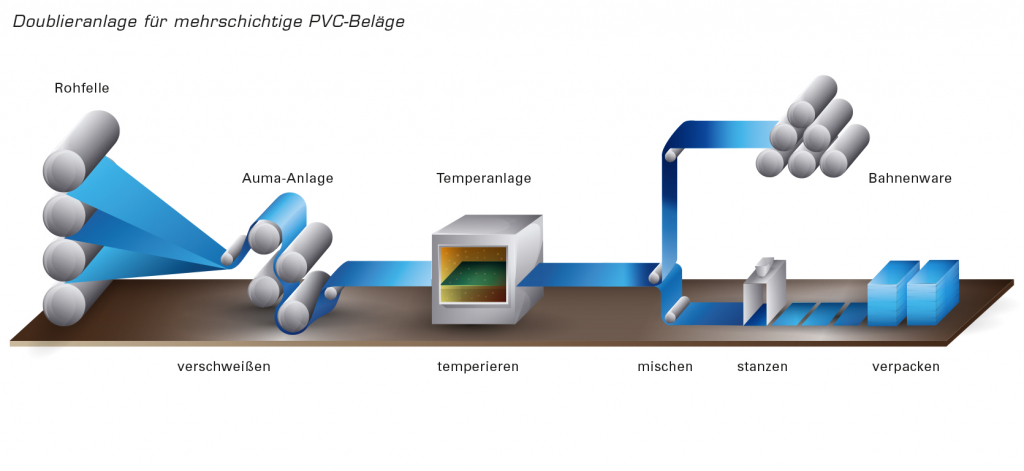

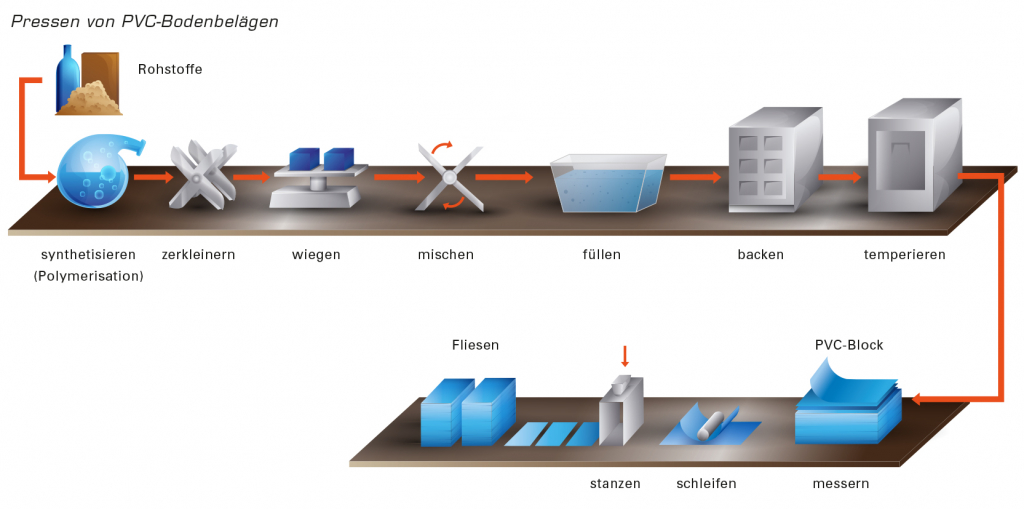

Die Nutzschichten dieser Bodenbeläge bestehen aus ungefülltem PVC, was zu einer höheren Abriebfestigkeit führt. Die Mittellagen und Belagrückenkonstruktionen werden mit Füllstoffen versetzt um das Gesamteindruckverhalten und das Dimensionsänderungsverhalten in geringen Grenzen zu halten. Die Dekorschicht befindet sich unter der Nutzschicht und wird durch ein Druckverfahren aufgebracht oder besteht aus einer PVC-Dekorfolie. Heterogene PVC-Bodenbeläge können durch ein Streichverfahren oder durch ein Kalanderverfahren hergestellt werden.

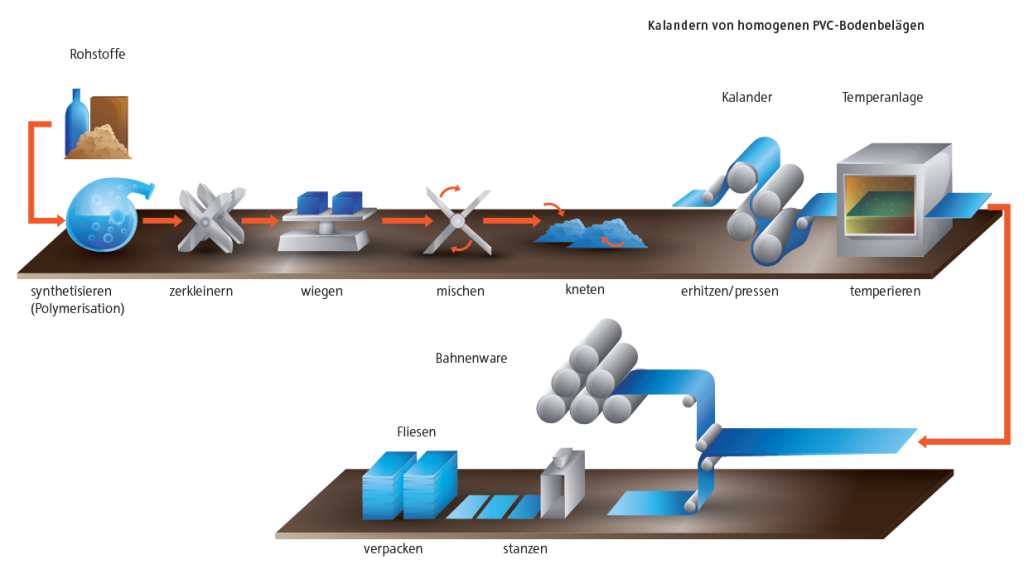

Das Kalanderverfahren

Homogene PVC-Bodenbeläge werden überwiegend im Kalanderverfahren hergestellt:

Nach dem Dosieren und Mischen werden die Rohstoffe in einer beheizten Knetmaschine plastifiziert.

Unter ständigem Rühren und Kneten wird die Masse auf etwa 150°C erhitzt und einem Walzwerk (Kalander) zugeführt.

Der Kalander besteht aus mehreren, übereinander angeordneten Walzen. Die Spalteinstellungen zwischen den Walzen bestimmen die Dicke und Gleichmäßigkeit des späteren Bodenbelages.

Anschließend wird die Masse ”getempert” (Warmwasserbad, Infrarot, etc.) und langsam auf Raumtemperatur abgekühlt. Der Vorgang des ”Temperns” ist sehr wichtig zum Abbau produktionsbedingter Eigenspannungen des Belags, um spätere Schrumpfungen weitestgehend zu vermeiden.

Eigenschaften und Besonderheiten

PVC-Bodenbeläge haben sich in der Praxis jahrzehntelang bewährt.

Neben den guten Gebrauchseigenschaften bieten PVC-Bodenbeläge eine Vielzahl zusätzlicher technischer Eigenschaften, die das Anwendungsspektrum von PVC-Belägen ausdehnen.

- Sehr strapazierfähig und hieraus resultierend sehr langlebig

- Herstellung erfolgt in modernen Fertigungsanlagen mit fortschrittlichen, modernsten Filteranlagen

- Dichte, weitgehend porenlose Oberfläche

- Hohe Tritt- und Schrittsicherheit durch gute rutschhemmende Eigenschaften

- Antistatisch

- Schwer entflammbar

- beste Chemikalienbeständigkeit

- Nähte und Stöße thermisch (materialgleich) verschweißbar bei hoher Nahtfestigkeit

- Recycelbar

- Einfach zu reinigen

- Häufig werkseitig oberflächenvergütet

- Kann auch antibakteriell oder fungizid ausgerüstet werden

- Klebefreundliche Rückseite

- Sehr große Design-Vielfalt

Einsatzbereiche von PVC-Bodenbelägen

Topp, wo es wirklich darauf ankommt:

- In medizinischen Bereichen mit hohen Anforderungen an Hygiene und Prophylaxe.

Ermöglicht wird das durch die thermische und dauerhafte Nahtkantenabdichtung (Verschweißung). Verbunden mit der nahezu porenlosen, dicht geschlossenen und somit reinigungs- und pflegefreundlichen Oberfläche. - In Laboren mit Anforderungen an die Chemikalienbeständigkeit.

- Flächen mit intensiver Nutzung. In Schulen, Gewerberäumen und Ladengeschäften (Warenhäuser) bestechen PVC-Bodenbeläge durch hohe Abriebfestigkeit und extrem gute Reinigungs- und Pflegeeigenschaften.

- In Verbindung mit elastischen Rückenausstattungen für erhöhte Anforderungen an (das Trittschallverbesserungsmaß) die Trittelastizität und für einen besseren Begehkomfort

- In Büro- und Arbeitsbereichen, durch Stuhlrolleneignung und strapazierfähige Oberflächen

- Hervorragende Eignung für Hygienesockelleisten zur Erstellung der ”wannenförmigen” Verlegung aus Bodenbelagsmaterial.

- Sehr gute Möglichkeit der leitfähigen Ausrüstung

- Durch Oberflächenvergütungen bzw. Werksfinish leicht zu reinigen und zu pflegen