-

Technic Explorer

-

Technische Publikationen

- TI Nr. 1 - Werkseitige Oberflächenausrüstungen von elastischen Bodenbelägen

- TI Nr. 2 - Einfluss von Stuhl- und Möbelgleitern sowie Stuhl- und Möbelrollen

- TI Nr. 3 - Einsatz von elastischen Bodenbelägen in hygienerelevanten Bereichen – Räder und Rollsysteme

- TI Nr. 4 - Sauberlaufzonen: Unfallgefahren mindern und Unterhaltskosten reduzieren

- TI No. 4 - Clean-off zones: Reduce the risk of accidents and decrease maintenance costs

- TI Nr. 5 - Treppensysteme: Leitfaden zur sach- und fachgerechten Sanierung und Belegung

- Tl Nr. 6 - Vertikale Verwendung von elastischen Bodenbelägen

- TI Nr. 7 – Elastische Bodenbeläge auf temperierten Untergründen

- BI Nr. 1 - Reinigung und Pflege

-

FRT-Leitfaden

-

Weitere Dokumente

Linoleum

Roh- und Grundstoffe zur

Herstellung von Bodenbelägen aus Linoleum:

- Leinöl (gewonnen aus den Samenkörnern des Flachses)

- Harze (Naturharze, z. B. das Harz der Fichte – Kolophonium)

- Sikkative (organische Metallverbindungen zur Beschleunigung der Oxydation)

- Korkmehl (geschrotete und gemahlene Korkeichenrinde)

- Holzmehl (Schleifmehl von Fichten- oder Eichenholz)

- Kreide (weißer Kalkstein als Füllstoff)

- Farbstoffe (natürliche und zum Teil synthetische Farbstoffe)

- Jute (gesponnene/gewebte Pflanzenfasern als Träger)

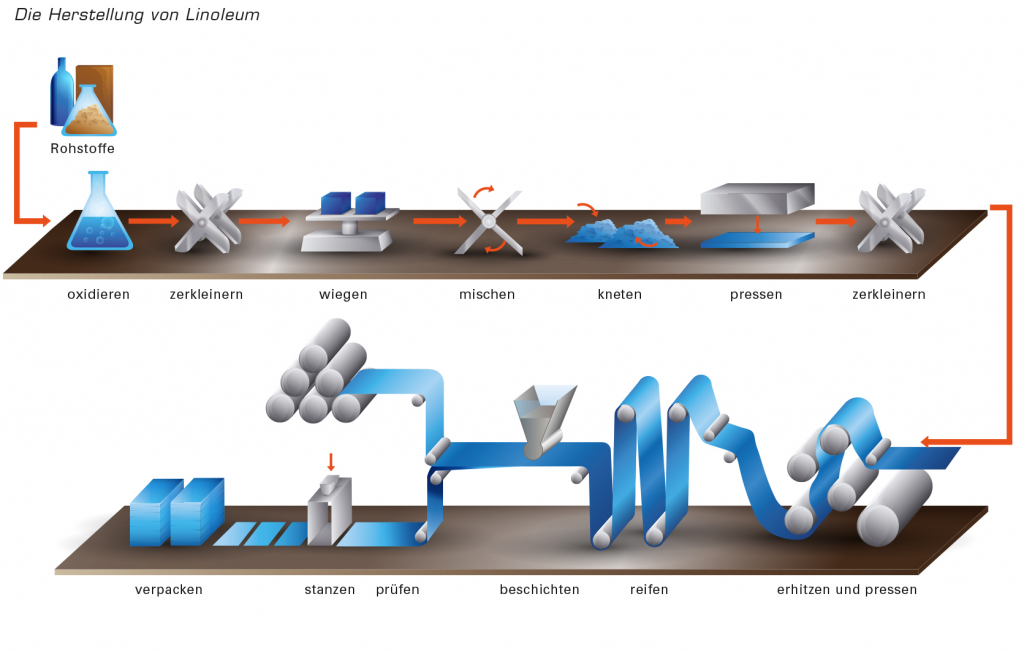

Die Herstellung von Linoleum

Bei der Herstellung von Linoleum wird zunächst ein ”Linoleumzement” hergestellt. Dabei wird das Leinöl in Oxydationskesseln bei wechselnden Temperaturen durch Sauerstoffzufuhr zur Oxydation gebracht. Der entstehenden Masse (Linoxin) werden noch im Oxydationskessel Harze und Sikkative zugesetzt. Danach durchläuft der ”Linoleumzement” eine Strangpresse und wird in weiter zu verarbeitende Portionen geschnitten und zur weiteren Reifung gelagert.

Danach erfolgt das Mischen mit Korkmehl, Holzmehl, der Kreide, eventuellen Farbstoffen und weiteren Zuschlagstoffen. Nach dem Mischen und intensivem Kneten entsteht ”Linoleummasse”. Dieses Zwischenprodukt wird auf Korngröße zerkleinert und unter großer Hitze und hohem Druck auf ein Jutegewebe kalandert.

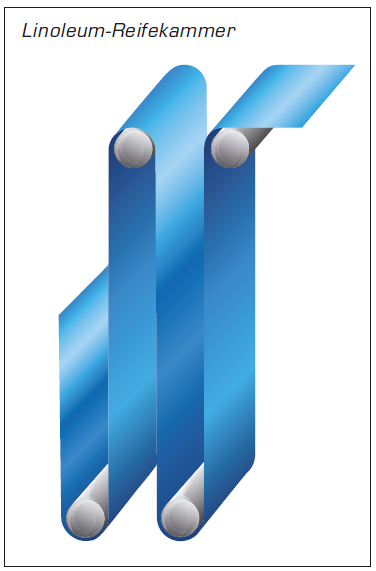

Am Ende des Herstellungsprozesses wird das Linoleum in ca. 20 m hohen Reifekammern drei bis vier Wochen hängend gelagert. Dabei wird das Produkt unter ständiger Zufuhr von Warmluft zum Ausreifen gebracht.

Durch das Hängen unter Belastung werden die Bahnen gestreckt bzw. gedehnt und laufen dadurch in der Breite ein, eine herstellungsbedingte Eigenschaft, die bei der Verlegung und Verarbeitung zu berücksichtigen ist (Hängebuchten).

Eigenschaften und Besonderheiten

Durch die verwendeten Rohstoffe und die Rezeptur sind Linoleumbodenbeläge nicht nur sehr strapazierfähig, sie weisen auch unterschiedliche technische Eigenschaften auf, die ihnen unter den elastischen Bodenbelägen eine Sonderstellung einräumen.

- Sehr strapazierfähig und langlebig

- Besteht aus nachwachsenden Rohstoffen

- Permanent antistatisch

- Schwer entflammbar

- Beständig gegen Zigarettenglut

- Beständig gegen Öle und Fette

- Nähte / Stöße können als Fuge heißverklebt und thermisch abgedichtet werden

- Wird auch werkseitig oberflächenvergütet, bzw. versiegelt angeboten

Einsatzbereiche für Linoleumbeläge

Lieferformen von Linoleum:

Auf Grund der hervorragenden Produkteigenschaften kann Linoleum in verschiedenen Einsatzbereichen verwendet werden.

- Linoleum nach EN ISO 24011 – Elastische Bodenbeläge, Spezifikation für Linoleum mit und ohne Muster

- Sportbodenbau (durch günstigen Gleitreibungsbeiwert)

- Einsatz als Verbundbelag mit Schaum- oder Korkmentrücken bei erhöhten Anforderungen an die Trittelastizität, Fußwärme und Trittschall

- Bei Verfugung im Naht-/Stoßkantenbereich geeignet in hygienischen und medizinischen Bereichen

- Einsatz in Bereichen mit regelmäßiger feuchter oder nasser Reinigung (nur bei Verfugung)

- Durch Oberflächenvergütung leicht zu reinigen und zu pflegen