-

Technic Explorer

-

Technische Publikationen

- TI Nr. 1 - Werkseitige Oberflächenausrüstungen von elastischen Bodenbelägen

- TI Nr. 2 - Einfluss von Stuhl- und Möbelgleitern sowie Stuhl- und Möbelrollen

- TI Nr. 3 - Einsatz von elastischen Bodenbelägen in hygienerelevanten Bereichen – Räder und Rollsysteme

- TI Nr. 4 - Sauberlaufzonen: Unfallgefahren mindern und Unterhaltskosten reduzieren

- TI No. 4 - Clean-off zones: Reduce the risk of accidents and decrease maintenance costs

- TI Nr. 5 - Treppensysteme: Leitfaden zur sach- und fachgerechten Sanierung und Belegung

- Tl Nr. 6 - Vertikale Verwendung von elastischen Bodenbelägen

- TI Nr. 7 – Elastische Bodenbeläge auf temperierten Untergründen

- BI Nr. 1 - Reinigung und Pflege

-

FRT-Leitfaden

-

Weitere Dokumente

Korkbeläge

Elastische Korkbeläge

Kork wird aus der Rinde der Korkeiche gewonnen und besteht aus Korkzellen mit Hohlräumen, in denen Luft eingelagert ist.

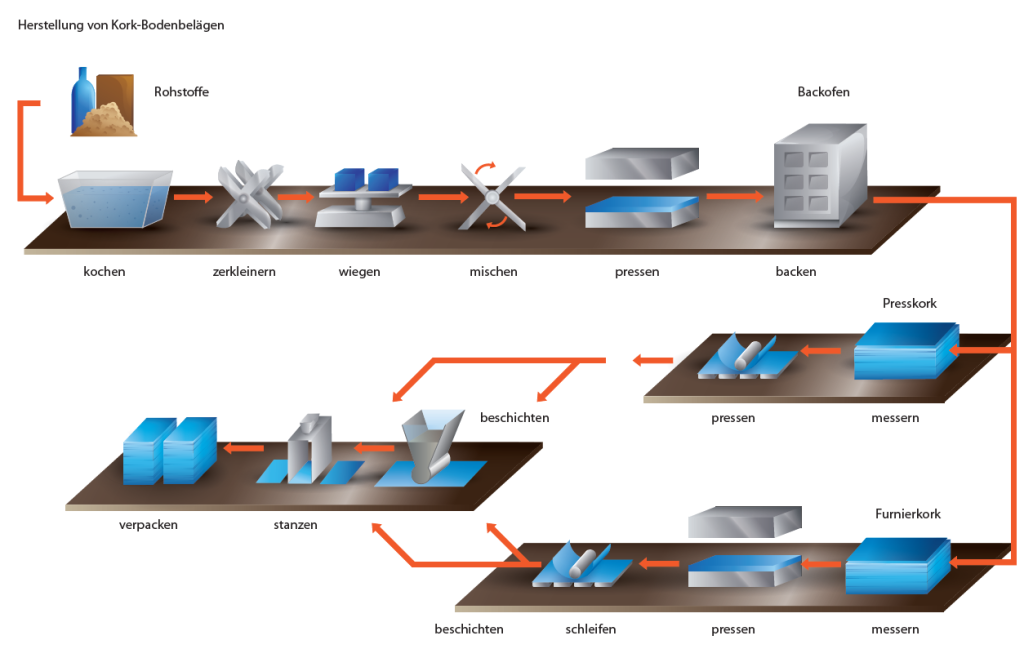

Für die Herstellung werden die Rinden der Korkeiche entfernt, ohne dass dabei Schäden am Baum entstehen. Der geschälte Kork wird einige Monate gelagert, um zu trocknen und zu reifen. Danach wird der Kork gekocht, um Insekten und Gerbstoffe auszuwaschen.

Nach einer weiteren Reifephase wird der Kork in Streifen geschnitten. Aus diesen werden Wein- und Sektkorken-Rohlinge gestanzt. Das gesamte verbleibende Restmaterial wird granuliert, sortiert und zwischengelagert. Vom Korkmehl bis zum groben Schrot (bis ca. 22,5 mm Durchmesser) wird alles zu Bodenbelägen und Dämmmaterialien verarbeitet.

Die verschiedenen Granulate werden mit Bindemitteln vermengt, hydraulisch verdichtet und bei ca. 85 °C zwei Tage „gebacken”. Nach dem Abkühlen werden die Blöcke geschält und es folgt eine Ruhephase von einigen Wochen. Durch das „Ruhen” entsteht die spätere Maßgenauigkeit des Belags.

Werkseitig nicht behandelte Korkböden werden nach dem Schleifen geölt, gewachst oder versiegelt.

Korkfurnier

Für Korkfurnier werden die Blöcke nicht aus Granulat, sondern aus Korkstreifen hergestellt. Diese werden auf ca. 1 mm Dicke geschält und in Pressen auf vorgeschliffene Presskorkplatten geleimt bzw. kaschiert.

Arten von Korkböden

Nach der Verlegeart und dem Materialaufbau werden zwei Typen von Korkbodenbelägen unterschieden.

Den überaus größten Marktanteil hält Korkfertigparkett, das schwimmend verlegt mit einer Korkdeckschicht von mindestens 2,5 mm als handelsübliche Paneele mit HDF-Kern und Klickverbindung in den Verkehr kommt.

Korkparkett hingegen besteht aus einer oder mehreren Schichten Kork und wird immer dauerhaft mit dem Untergrund verleimt.

Eigenschaften und Besonderheiten:

Korkböden bestehen aus nachwachsenden Rohstoffen. Das Dessin des klassischen Korkbodens wird durch Farbunterschiede des Korks und der Korngröße des Granulats bestimmt. So gehören naturbedingte Farbdifferenzen zum Dessin.

Seit wenigen Jahren werden Korkböden zudem farblich veredelt: durch Unifarben mit lasurähnlichem Ergebnis oder dank Digitaldruck mit Dekoren jedweder Art.

Die luftgefüllten Zellwände sind flüssigkeits- und gasundurchlässig. Vorteile von Korkbelägen im Überblick:

- Sehr elastisch und gelenkschonend (durch Hohlräume und Zellwände)

- Hohe Wärme und Schall dämmende Funktion

- Geringes Flächengewicht

- Druckelastisch mit hohem Rückstellvermögen

- Antistatisch

Einsatzbereiche

Korkböden besitzen eine vergleichbare Verschleißfestigkeit wie andere Böden. Deshalb sind Korkböden im gesamten Wohnbereich sowie im wenig frequentierten Gewerbe- und Industrie-Bereich einsetzbar (rev DIN EN 12104).

- Wohnbereich

- Wenig frequentierten Gewerbe- und Industriebereiche

- Wenig frequentierte Bereiche auf Booten /Schiffen

Roh- und Grundstoffe zur Herstellung von Kork-Bodenbelägen:

- Korkeichenrinde

- Bindemittel

Lieferformen von Korkbelägen:

- Bodenpaneele mit Presskork-Nutzschicht > 2,5 mm nach DIN EN 14085

- Platten aus Presskork nach DIN EN 12104